|

Process Centre Of Excellence. > Oefenfabriek > Units > Unit 100 > Meet- en regeltechniek

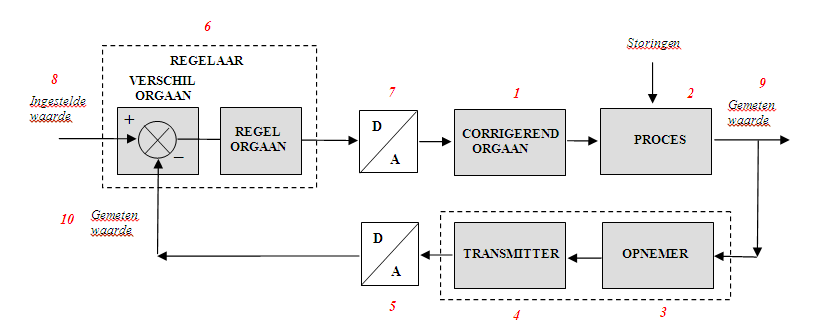

Meet- en regeltechniekInhouds opgave:Inhoudsopgave1. Regelingen1.1 AlgemeenOm te kunnen regelen, heb je een aantal hardwarecomponenten nodig. Deze componenten worden weergeven in een zogenaamde regelkring (zie afbeelding 1)

Afbeelding 1 blokschema van een regelkring.

Een regelkring bevat de volgende onderdelen en signalen:

De blokken 1,2,3 en 4 ( zie afbeelding 1) bevinden zich in het veld, oftewel in de unit zelf. De blokken 5,6 en 7 bevinden zich in de instrumentatie kast( zie afbeelding 1 en 2) van het DCS-systeem. De ingestelde waarde (signaal 8 afbeelding 1) komt van het operatorbedieningsstation (zie afbeelding 3) in de centrale controle kamer.

Afbeelding 2 DCS systeem hardware componenten in instrumentatie kast

Afbeelding 3 operator bedieningsstations in de controlekamer

1.2 Vier vormen van procesbeheersing

Er worden vier vormen van procesbeheersing onderscheiden.

Onder procesbesturing verstaat met het starten en stoppen van bijvoorbeeld pompen, mixers, ketels en fornuizen. Ook het oplijnen van leidingcircuits valt hieronder.

Het proces kan beveiligd zijn door bijvoorbeeld

Onder de procesregelingen vallen alle regelingen, vanaf open/dicht en single loopregelingen, tot en met complexe regelingen, zoals splitt-range, lead-lag en intelligente automatiseringssystemen, die gebruik maken van massa en energie balansen

Vrijwel alle metingen, die via DCS-systemen zichtbaar zijn in de controle kamer, zijn tegenwoordig voorzien van alarmen. Via verschillende kleuren en signalen, weet de operator met welke risico categorie hij mee te maken heeft, op het moment dat hij het alarm waarneemt.

Voorbeeld: Het off specc raken van een product, zal een minder kritisch alarm geven, als het gevaarlijk hoog oplopen van de druk in het systeem.

1.3 Regelingen 100 unit

Flow F005 De voeding van de 100 unit bestaat uit olie en PEG. De olie wordt vanuit het tankenpark verpompt naar het meetvat. De flow van de olie, kan men regelen met behulp van 1FCV005. Dit is een simpele single loop regeling, die overeenkomt met het schema op afbeelding 9.

Indien men de unit wil voeden met PEG, zal men dit in overleg met de tankenparkoperator moeten doen. In het tankenpark bevindt zich de PEG voedingpomp, die vanuit het DCS-systeem van de 900 unit gestart moet worden. Het starten van de voedingpomp valt onder de verantwoording van de tankenparkoperator.

Flow F004 De voeding van de 400 unit bestaat uit olie en PEG. De PEG wordt vanuit het tankenpark verpompt naar het meetvat. De flow van de PEG, kan men regelen met behulp van 1FCV004. Dit is een simpele single loop regeling, die overeenkomt met het schema op afbeelding 9.

Indien men de unit wil voeden met olie, zal men dit in overleg met de tankenparkoperator moeten doen. In het tankenpark bevindt zich de olie voedingpomp, die vanuit het DCS-systeem van de 900 unit gestart moet worden. Het starten van de voedingpomp valt onder de verantwoording van de tankenparkoperator.

Meetvat V-103 Vat 103, is het meetvat, waarin de gewenste hoeveelheden afgemeten worden. Hiermee brengt men de voeding van de extractiekolom op de gewenste samenstelling. Op dit vat bevindt zich een peilglas, om het niveau van het vat in het veld te kunnen controleren. Op dit vat bevindt zich ook een niveautransmitter (1LT-005),zodat het niveau in het meetvat ook op het scherm van het operator bedieningsstation in de controle kamer afgelezen kan worden. 1LT-005 is ook lokaal afleesbaar.

Mengvat V-104 Vat 104 is het mengvat. In het mengvat wordt het mengsel van olie en PEG homogeen gemaakt, zodat het geschikt wordt, om als voeding gebruikt te worden. Op het mengvat bevindt zich een niveautransmitter (1LT-006). Het niveau in het mengvat, is zichtbaar op het operatorbedieningsstation in de controle kamer. 1LT-006 is ook lokaal afleesbaar.

Het mengvat V-104 kan op twee manieren gemengd worden:

Menger 1M103 en pomp1P102 start men vanuit de controle kamer.

Voedingvat V-101

Vat V-101 is het voedingvat. Het voedingvat is een apart vat, zodat het mogelijk is, om een nieuwe voedingbatch aan te maken, terwijl het extractieproces doordraait. Op het voedingvat bevindt zich een niveautransmitter (1LT-002). Het niveau in het voedingvat, is zichtbaar op het operatorbedieningsstation in de controle kamer. 1LT-002 is ook lokaal afleesbaar.

Op de top van dit vat, bevindt zich een drukmeting (1PT001), met bijbehorende drukregelklep (1PCV001). Dit is een simpele single loop regeling, die overeenkomt met het schema op afbeelding 9.

Het voedingvat kan op een overdruk gezet worden, zodat de voeding zonder pomp de extractiekolom ingezet kan worden. Deze druk wordt ingesteld op een waarde van ongeveer 0,5 bar overdruk. Boven op het voedingvat bevindt zich een manometer, zodat de veldoperator ook buiten de druk in de gaten kan houden.

Het voedingvat wordt op druk gezet met instrumentenlucht. In de toevoerleiding van de lucht bevindt zich een terugslagklep, om te voorkomen dat er product in het instrumentenluchtsysteem terecht komt. Vloeistof in het instrumentenluchtsysteem brengt ernstige schade aan de instrumenten toe!

Het voedingvat bevat voorzieningen om dit vat tijdens de batch homogeen te houden. Het voedingvat V-101 kan op twee manieren homogeen gehouden worden:

Menger 1M102 en pomp1P102 start men vanuit de controle kamer.

Tenslotte is het voedingvat voorzien van een veiligheid, welke ingesteld staat op een druk van 3,5 bar overdruk.

Filter 1S-101 Filter 1S-101 is voorzien van een drukverschilmeting(1PdT-004). Deze transmitter is ook lokaal afleesbaar. De delta p loopt op, als de weerstand over de filter toeneemt. Bij een te hoge delta p, wordt de operator gewaarschuwd. Hij zal het filter dan moeten schoonmaken, of verwisselen. De filter is voorzien van een by pass, zodat het proces door kan draaien, terwijl het filter schoongemaakt of vervangen wordt.

Flow 1F002 De hoeveelheid voeding naar de kolom, kan men regelen met behulp van 1FCV002. Dit is een single loop regeling, die overeenkomt met het schema op afbeelding 9.

De voedingflow zal moeten voldoen aan het programma. Als men te veel voeding in de kolom zet, zal de kolom overbelast raken. Het proces heeft de tijd nodig om in de kolom in een aantal trappen te mengen en te ontmengen. Bij een te grote hoeveelheid voeding, kan er te veel glycol in het raffinaat terecht komen waardoor tank T-904 off specc raakt. Ook bestaat de kans, dat er olie met het extract mee gaat, waardoor de natte PEG Tank (T-902) off specc raakt.

Flow 1 F001 De hoeveelheid solvent naar de extractiekolommen, kan men regelen met behulp van 1FCV001. Dit is een single loop regeling, die overeenkomt met het schema op afbeelding 9. De hoeveelheid solvent zal moeten voldoen aan het programma. Als men te veel solvent in de kolom zet, zal de kolom overbelast raken. Het proces heeft de tijd nodig om in de kolom in een aantal trappen te mengen en te ontmengen. Bij een te grote hoeveelheid solvent, kan er water in het raffinaat terecht komen waardoor tank T-904 off specc raakt.

Extractiekolom 1C-101 Kolom 1C-101 staat onder een licht overdruk van 0,2 bar. Deze druk wordt geregeld met behulp van 1PCV-002. Dit is een single loop regeling, die overeenkomt met het schema op afbeelding 9.

Boven in de kolom bevindt zich een peilglas (1LG001). Met behulp van dit peilglas, kun je in het veld het interface level boven in de kolom bekijken. Het interface level, is het scheidingsvlak tussen water en olie. Dit interfacelevel wordt ook gemeten met 1LT-001. 1LT-001 is ook lokaal afleesbaar.

Als het interface level boven in de kolom daalt, dan zal 1LCV001 verder openen. Het regelen van de interface met behulp van 1LCV-001 is een single loop regeling, die overeenkomt met het schema op afbeelding 9.

Boven op de kolommen bevinden zich elektromotoren, die de rotating discs in de kolommen aandrijven. Het toerental van deze motoren kan men variëren. Het toerental heeft invloed op het mengen en het ontmengen, dat plaats moet vinden om het extractie proces in een aantal trappen goed te laten verlopen.

Beide kolommen zijn voorzien van veiligheden, die open bij een overdruk van 2 bar.

Buffervat 1V-102 Via LCV-001 komt de gezuiverde olie in buffervat 1V102 terecht. Het niveau in dit vat wordt geregeld via een zogenaamde twee standen regeling. 1LT-004 meet het niveau in vat 1V102. 1LT-004 is ook lokaal afleesbaar.

Regelaar 1LC-004 wordt zodanig afgesteld, dat het niveau in het vat schommelt tussen de minimaal en de maximaal ingestelde waarde. Deze eenvoudige regeling is mogelijk,omdat een variërend niveau in het buffervat totaal geen nadelig effect heeft op de goede werking van het extractie proces.

Buffervat 1V-105 Via 1PCV-001 komt het extract in buffervat 1V105 terecht. Het niveau in vat 1V-005 wordt geregeld via een zogenaamde twee standen regeling. 1LT-003 meet het niveau in vat 1V105. 1LT-003 is ook lokaal afleesbaar.

Regelaar 1LC-003 wordt zodanig afgesteld, dat het niveau in het vat schommelt tussen de minimaal en de maximaal ingestelde waarde. Deze eenvoudige regeling is mogelijk, omdat een variërend niveau in het buffervat totaal geen nadelig effect heeft op de goede werking van het extractie proces. |